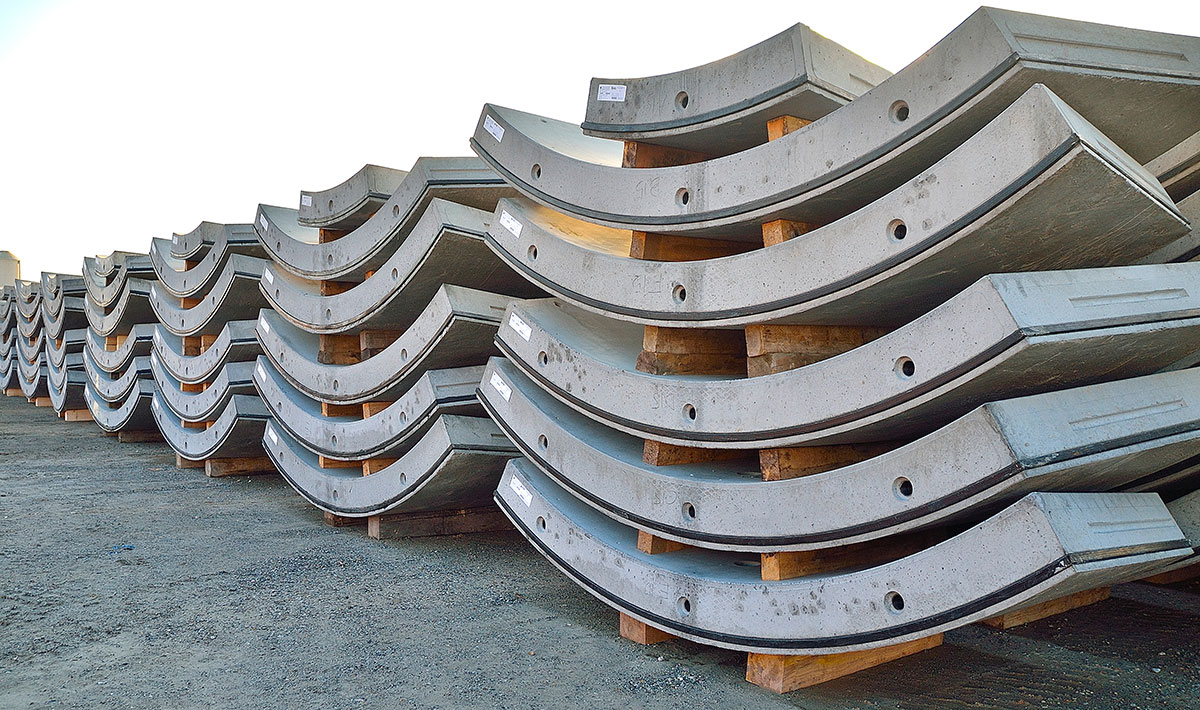

I conci prefabbricati in calcestruzzo per il rivestimento di galleria

Negli ultimi decenni si sono sviluppate tecnologie per la realizzazione di tunnel sotterranei che prevedono l’utilizzo di talpe meccaniche che scavano, smaltiscono il materiale di scavo e posizionano i rivestimenti della galleria in processo continuo.

Questo sistema che, specialmente in scavi metropolitani, presenta diversi vantaggi rispetto alle classiche tecnologie con esplosivi, prevede l’utilizzo di anelli in calcestruzzo prefabbricati per il rivestimento interno della galleria. Questi anelli sono costituiti da segmenti, detti conci, che vengono prefabbricati in stabilimenti esterni allo scavo e poi portati in tunnel mediante appositi trenini. La talpa meccanica (TBM – Tunnel Boring Machine), dopo aver realizzato un tratto di scavo, prende con un sistema meccanico e pneumatico i vari conci provenienti dall’esterno e li compone per realizzare gli anelli completi di rivestimento.

L’avanzamento continuo della macchina e la composizione degli anelli, realizzano passo dopo passo la galleria.

I vantaggi della realizzazione di gallerie mediante scavo meccanizzato e rivestimento interno con conci prefabbricati in calcestruzzo

Le frese di ultima generazione abbinate ai conci prefabbricati in calcestruzzo consentono di avere molti vantaggi:

- i tempi di realizzazione delle gallerie si riducono in modo drastico perché non è necessario, a conclusione dei lavori, effettuare il getto di rivestimento che viene posato in continuo con lo scavo;

- la qualità della struttura aumenta considerevolmente così come la sua durabilità, mantenendo inalterata la qualità stessa del manufatto;

- i costi e i tempi necessari alla costruzione si presentano con meno incertezze e la sicurezza degli operai viene aumentata vistosamente durante gli scavi evitando anche l’utilizzo di esplosivi;

- le produzioni medie sono più alte con l’impiego delle frese e dei conci prefabbricati in calcestruzzo per le gallerie rispetto all’uso di tecniche tradizionali;

- questa tecnologia è molto adatta ai terreni poco coesi, spesso presenti in aree metropolitane.

L’organizzazione della prefabbricazione di conci per la realizzazione dei rivestimenti delle gallerie

Chi gestisce gli impianti di prefabbricazione per conci in calcestruzzo deve considerare alcuni parametri importantissimi per questo tipo di tecnologia:

- l’avanzamento della fresa, che determina il consumo giornaliero di conci da approvvigionare;

- Gli addetti da utilizzare per la produzione, eventualmente suddivisi in più turni;

- La possibilità di approvvigionamento continuo delle materie prime (cemento, inerti, accessori ecc.)

- la capacità di produzione dell’impianto di betonaggio per la produzione del calcestruzzo;

- il numero di casseri (stampi per la produzione dei conci) necessari per la produzione;

- il ciclo termico e i tempi di maturazione dei conci prefabbricati;

- gli spazi necessari allo stoccaggio delle materie prime, la produzione dei manufatti, gli stoccaggi interni dei prodotti finiti;

- la logistica interna ed esterna allo stabilimento e i relativi percorsi dei mezzi nel cantiere;

- le scorte dei conci prefabbricati necessarie non solo a far maturare 28 giorni gli elementi prima della messa in opera ma devono anche garantire l’approvvigionamento della talpa anche in caso di accelerazioni non previste della velocità di scavo;

- la dislocazione dello stabilimento in cui si realizzano i conci prefabbricati per ridurre al minimo i costi di trasporto.

In sostanza per produzione di questo tipo di Conci di rivestimento è necessario dotarsi di stabilimenti ampi, con una logistica di produzione altamente industrializzata, una logistica esterna di stoccaggio flessibile e una capacità di approvvigionamento della macchina tali da garantirne l’alimentazione senza interruzioni dovute a mancanza di conci da posare.

Gli impianti produttivi principali necessari per la prefabbricazione dei conci

Uno stabilimento modernamente organizzato per la produzione dei conci deve prevedere diversi impianti necessarie alla produzione industrializzata dei pezzi:

In primo luogo occorre l’impianto di betonaggio adeguatamente dimensionato per il volume di calcestruzzo da impastare nei tempi e con i flussi previsti da chi progetta la linea di produzione.

Gli impianti di betonaggio, dotati di controllo computerizzato delle materie prime da utilizzare, devono anche prevedere sistemi di back up della capacità produttiva in modo tale da evitare fermi di produzione. Ad esempio più impastatori possono lavorare in parallelo in modo tale che un guasto ad uno di questi possa essere temporaneamente sopperito dagli altri in attività;

L’impianto o il sistema di stoccaggio inerti è fondamentale per l’approvvigionamento dell’impianto di betonaggio: senza inerti (oltre a cemento, acqua e additivi) non si produce calcestruzzo e quindi lo stoccaggio degli inerti deve essere dimensionato adeguatamente;

Oltre all’impianto di betonaggio, lo stabilimento deve avere (internamente o esternamente) un adeguato reparto di produzione delle gabbie in ferro per l’armatura dei conci secondo le specifiche di progetto. Le attrezzature necessarie per questi semilavorati sono le tipiche necessarie in ogni centro di trasformazione dell’acciaio che va tagliato a misura, piegato e assemblato secondo il progetto esecutivo.

I casseri ovvero le forme in metallo atte ad accogliere le armature e il calcestruzzo fresco e a dare forma ai conci finiti, sono di fondamentale importanza. Sono un po’ il cuore della produzione. Per questo tipo di prodotti devono essere molto precisi nelle misure e devono potere mantenere le dimensioni dei pezzi prodotti per centinaia e centinaia di getti. Vengono normalmente prodotti da poche aziende altamente specializzate e possono essere organizzati in sistemi stazionari o in sistemi automatizzati a carosello.

Per la produzione di conci prefabbricati si utilizzano calcestruzzo che vanno vibrati per l’espulsione dell’aria presente dopo la mescolazione nel calcestruzzo fresco. La vibrazione molto spesso viene fatta con vibratori ad aria, altre volte con vibratori elettrici. Entrambi i sistemi presentano vantaggi e svantaggio. Certo è che nel caso di vibratori ad aria occorre dotare lo stabilimento di un potente sistema di distribuzione di aria compressa per alimentare i vibratori e altre utenze in stabilimento come alcuni sistemi pneumatici dell’impianto di betonaggio, i soffiatori per la pulizia dei casseri, alcune attrezzature per la movimentazione dei manufatti ecc.

Molto spesso la maturazione dei conci prefabbricati viene accelerata mediante il riscaldamento dei casseri di produzione. Questa pratica, comune in prefabbricazione, è assolutamente necessaria in caso di basse temperature e in caso di produzioni con più turni giornalieri che richiedono la rimozione dei manufatti dopo poche ore dal getto. Per tale motivo gli stabilimenti sono quasi sempre dotati di centrali termiche per la produzione di vapore e sistemi di distribuzione dello stesso nelle varie linee di produzione.

Infine vanno considerati i sistemi di movimentazione die conci finiti, con attrezzature per rimuovere i pezzi dai casseri (carriponte e accessori specifici), per ribaltare i conci prodotti e per movimentarli dentro lo stabilimento e in stoccaggio (carriponte, carrelli, muletti ecc.).

Ovviamente non devono mancare operai specializzati, per ogni singola operazione, dalla produzione di calcestruzzo e gabbie di armatura, al posizionamento degli accessori previsti (boccole di montaggio, guarnizioni di tenuta ecc.), al getto e alla movimentazione dei manufatti per garantire una costante qualità del prodotto finito.

Il ciclo produttivo per la produzione dei conci prefabbricati in calcestruzzo per le gallerie

Le fasi di realizzazione dei conci prefabbricati sono molto ripetitive e si prestano ottimamente ad un processo industrializzato di produzione.

Normalmente il personale viene organizzato in squadre che eseguono operazioni specifiche organizzate in sequenze che ricordano le classiche linee di montaggio.

Le prime operazioni da eseguire durante il ciclo produttivo sono la rimozione dai casseri dei conci prodotti nel ciclo precedente, il controllo della qualità dei manufatti e il completamente di eventuali accessori come le guarnizioni di tenuta degli anelli.

Rimossi, ribaltati e movimentati i manufatti del ciclo precedente si può procedere alle prime operazioni vere e proprie per il nuovo ciclo.

Si puliscono i casseri dai residui di calcestruzzo del getto precedente, si stende dell’olio disarmante che facilità la rimozione dei pezzi finiti evitando l’adesione del calcestruzzo ai casseri, e si possono posizionare le gabbie di armatura previste (provenienti dal reparto produzione gabbie assemblate) e gli accessori da inglobare nel getto.

Finite queste operazioni si possono chiudere i casseri che hanno coperchi e sponde apribili per la rimozione dei pezzi e si può procedere al getto del calcestruzzo proveniente dagli impianti di betonaggio e si vibrano i casseri per far uscire l’aria inglobata nel calcestruzzo fresco.

Nel caso di maturazione a vapore le caldaie incominciano a distribuire vapore tramite un sistema di distribuzione e si fa partire la maturazione accelerata del calcestruzzo che incomincia a stabilizzarsi nel casseri.

Prima che il calcestruzzo faccia presa completamente vengono rimossi i coperchi e lisciati gli estradossi dei conci, dopo di che si coprono con teli i manufatti per favorirne la maturazione e l’indurimento e si attende il termine del ciclo di maturazione e produzione.

La qualifica di materiali e manufatti e il controllo qualità del processo produttivo

E’ importante evidenziare che per questo tipo di produzione sono previsti dei processi di qualifica dei materiali e delle attrezzature oltre che dei prototipi dei conci e degli anelli finiti per verificare l’idoneità dei pezzi sia in termini di qualità delle materie prime che in qualità dei manufatti finiti.

Il processo di qualifica iniziale viene poi seguito da un attento controllo continuo su calcestruzzi, acciai impiegati, processi produttivi e manufatti finiti che solo aziende e stabilimenti di provata esperienza e serietà possono garantire per poter garantire in definitiva conci conformi al progetto, alle specifiche di qualità e durabilità assolutamente necessarie per il tipo di opera a cui sono destinati.